Глава 4. Манипуляторы DIY

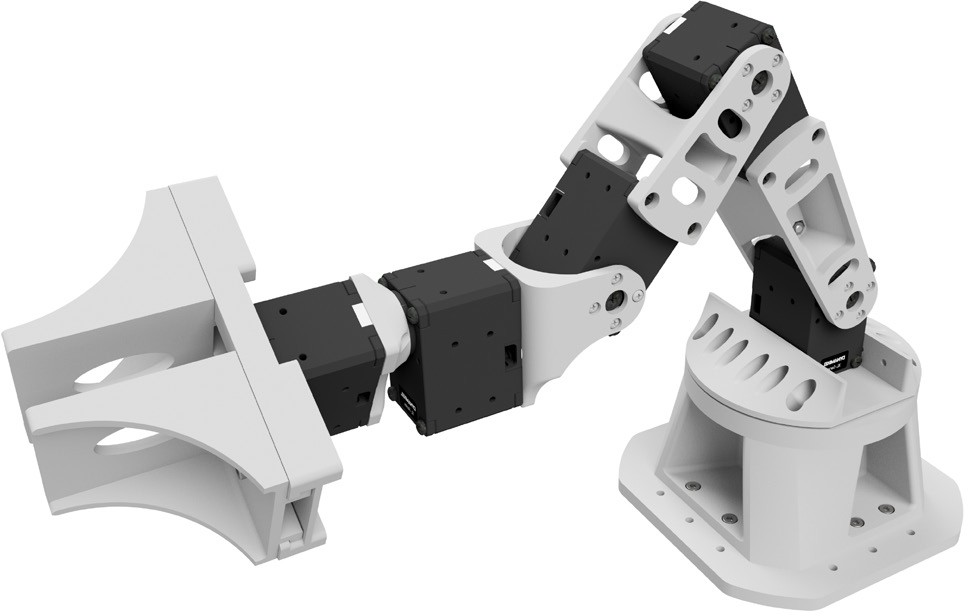

Рассмотренные в предыдущей главе модели деталей манипулятора являются составными частями собираемого манипулятора с угловой кинематикой. Таким образом, используя 3D принтер, можно выполнить печать всех необходимых конструктивных элементов углового манипулятора DIY, а затем собрать его. DIY — аббревиатура английского Do It Yourself, то есть — сделай сам.

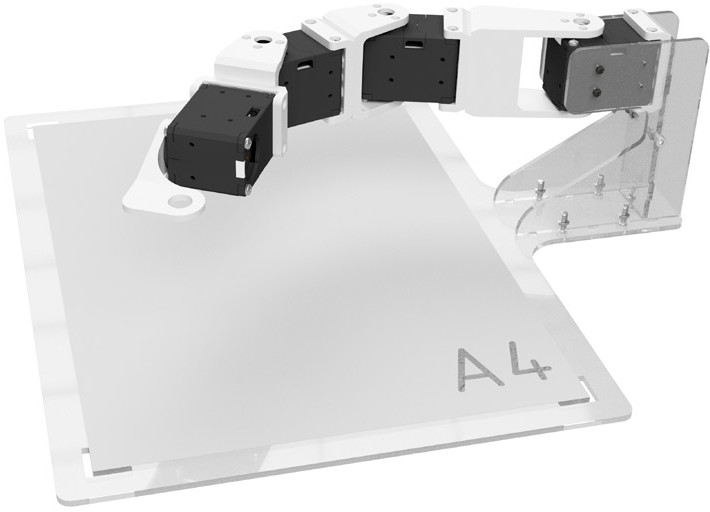

Угловой манипулятор DIY

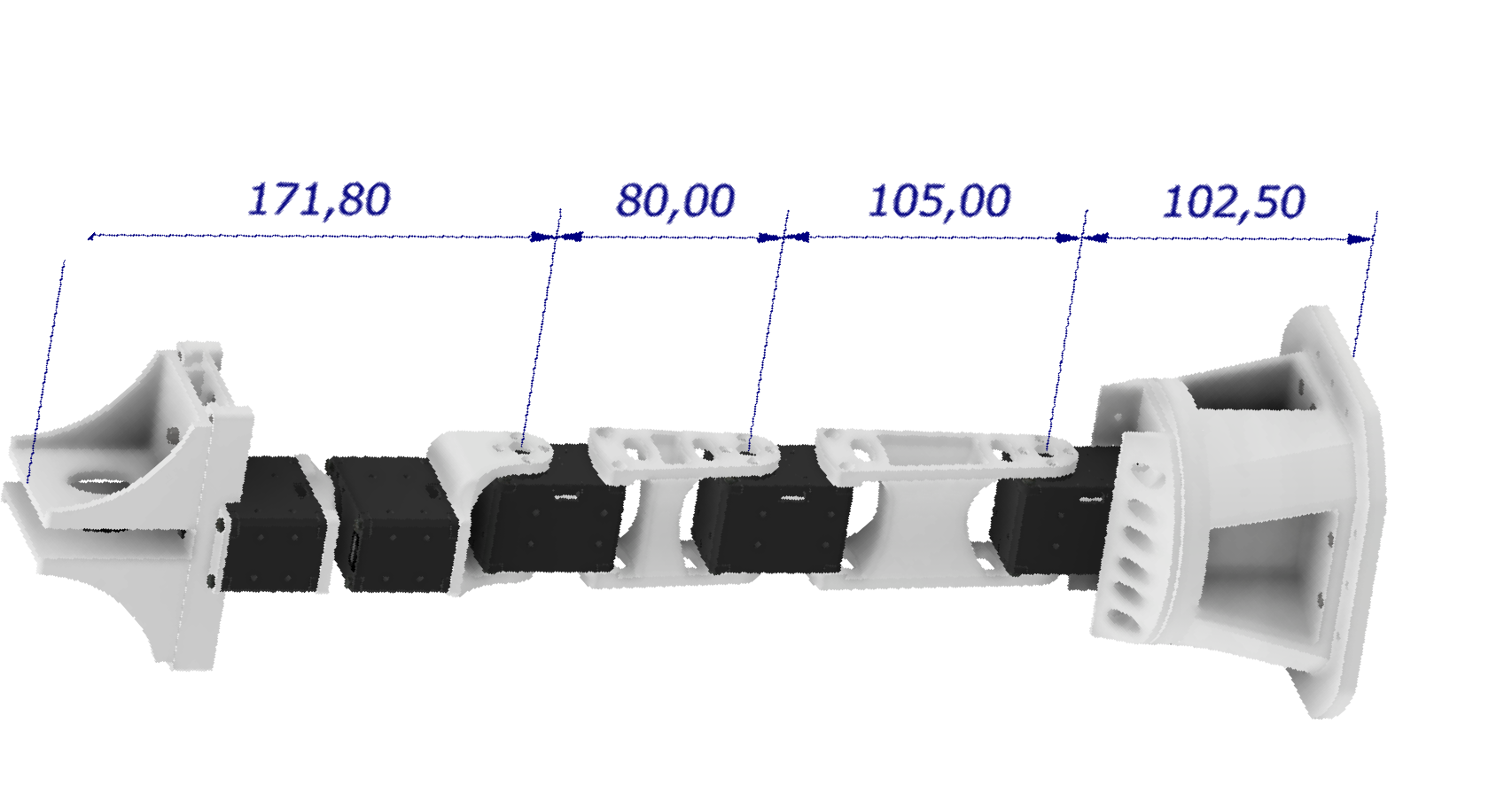

Рис. 4.1. Внешний вид манипулятора DIY с угловой кинематикой

Расчеты

Максимальная масса груза

Проведем оценку грузоподъемности робота. В рассматриваемой модели манипулятора применяются сервоприводы DYNAMIXEL XL431- T250-T и сервоприводы AR-S430-01, производимые OOO “Прикладная робототехника”. Их технические характеристики известны. Зная максимальный момент сервопривода, а также длины элементов конструкции модели, можно сделать расчет максимальной массы нагрузки, которую сможет поднять манипулятор.

В документации на сервоприводы можно найти, что максимальный момент, при котором сервоприводы способны к плавному и точному перемещению нагрузки – 0,53 Н∙м, а максимальный момент, который могут удерживать сервоприводы – 1,4 Н∙м.

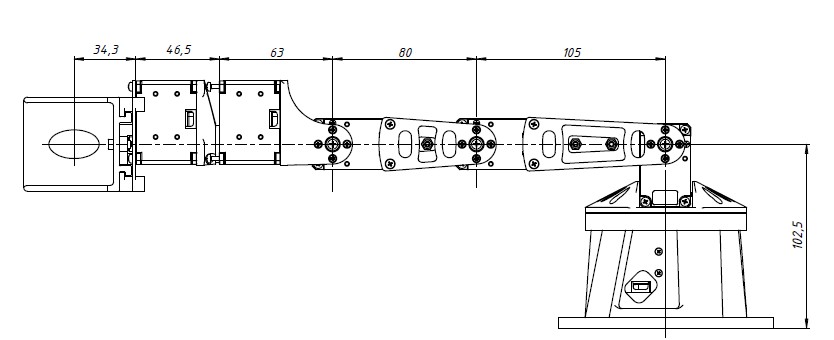

Используя эти данные, рассчитаем массу полезной нагрузки для 2-го сервопривода в статическом положении, поскольку он является самым нагруженным из всех сервоприводов манипулятора. Первая степень в расчетах не учитывается, так как ось вращения вертикальна. Второму сервоприводу, помимо массы груза, также требуется перемещать массу всей конструкции манипулятора, которая расположена после него – то есть, 5 звеньев и 4 привода. Расчет будем проводить для самой нагруженной конфигурации манипулятора для второго сервопривода – горизонтальном положение, параллельно поверхности (рис. 4.2).

Рис. 4.2. Максимально нагруженное положение манипулятора

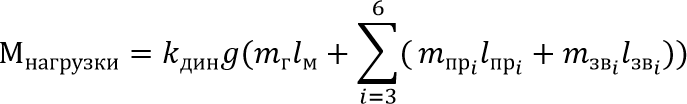

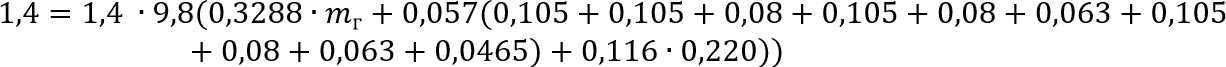

Формула для вычисления момента нагрузки на втрое звено имеет вид:

Примем расстояние до захватываемого груза 328,8 мм – длина от оси вращения второго сочленения до окончания схвата манипулятора.

Для упрощения решения задачи будем считать, что центр масс сервопривода располагается в центре вала вращения. Таким образом, найдем плечо до каждого сервопривода от оси вращения второго сочленения (рис. 4.2).

Необходимую массу звеньев и центра масс узнаем с помощью модели в САП.

Масса звеньев робота зависит от формы, используемых материалов и технологии изготовлении. В случае использования стандартной модели звеньев манипулятора суммарная масса:

Центр масс, учитывающий звенья третьей, четвертой, пятой и шестой степеней свободы, располагается на расстоянии 220 мм от оси вращения второго сервопривода.

Для нахождения массы груза с которым манипулятор имеет возможность взаимодействовать составим уравнение:

Таким образом момент,

Из электромеханической характеристики сервопривода найдем крутящий момент:

Приведем известные значения к системе СИ и подставим в формулу:

Преобразуем значения:

Выразим и найдем массу груза

Таким образом, максимальная масса груза для обеспечения нормальной работы манипулятора составляет 88 грамм. Однако, это приблизительный расчет, так как исследовалось статическое и наиболее нагруженное положение манипулятора.

Обратная задачи кинематики

Рассмотрим решение обратной задачи кинематики (ОЗК) для манипулятора с угловой кинематикой. Для исключения избыточных случаев можно принять положение выходного звена манипулятора вертикальным, при этом, захват будет все время находиться в вертикальном положении. В этом случае, ОЗК будет решаться однозначно.

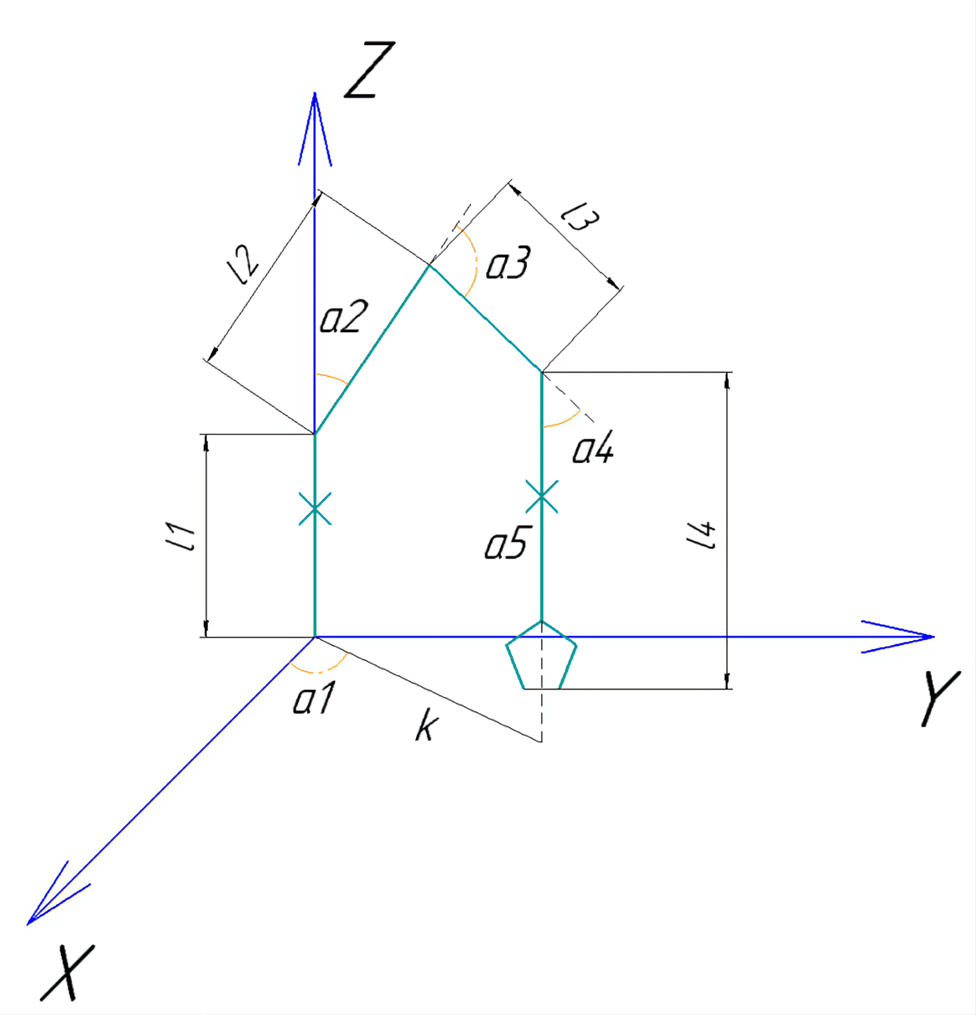

Манипулятор можно условно разделить на 4 линейных сегмента с

соответствующими длинами l1,l2 ,l3 ,l4 . Причем, на первом и четвертом

звеньях находятся сервоприводы, дающие вращательную степень свободы вдоль продольной оси звена (Рис. 4.3).

Зеленым цветом показаны звенья манипулятора. Крестиками отмечены продольные степени вращения.

При данных условиях (звено 1 имеет только продольную степень вращения, расположено вертикально, звено 4 расположено вертикально, а 5-ый сервопривод также дает вертикальную степень вращения) можно абстрагироваться от всех звеньев манипулятора, и рассматривать только 2 и 3 звенья, перенеся ось координат в точку стыковки 1 и 2 звеньев, получив в результате ранее рассмотренный случай задачи кинематики (Рис.4.5).

Рис. 4.3. Схема для решения обратной задачи кинематики

l1 = 102.50

l2 = 105

l3 = 80

l4 = 171.80

Рис. 4.4. Схема манипулятора

Обратная задача кинематики в данном случае будет решаться для точки А и относительно нововведенного начала координат, поэтому необходимо вычислить положение точки А относительно этого нового начала координат.

Рис. 4.5. Приведение кинематической схемы к известной

Разработка управляющей программы

Для программирования манипулятора с угловой кинематикой используется то же самое программное обеспечение и такой же набор аппаратных средств, которые использовались для программирования манипулятора с плоско-параллельной кинематикой, рассматриваемого в учебном пособии «СТЕМ Мастерская. Часть 1»

Чтение позиций сервоприводов

Для чтения позиций всех сервоприводов манипулятора с угловой кинематикой можно использовать следующий пример:

cpp

#include <Dynamixel2Arduino.h>

#define DXL_SERIAL Serial3 //Последовательный порт DXL платы OpenCM9.04 EXP. (Чтобы использовать порт DXL на плате OpenCM 9.04, используйте Serial1 для Serial. И из-за кода драйвера OpenCM 9.04 используйте Serial1.setDxlMode(true); перед dxl.begin();.)

#define DEBUG_SERIAL Serial // Установка константы, отвечающей за последовательный порт, подключаемый к компьютеру

const uint8_t DXL_DIR_PIN = 22; // ПИН-код DIR платы STEM Board (Чтобы использовать порт DXL на плате OpenCM 9.04, используйте 28 для PIN-кода DIR.)

const float DXL_PROTOCOL_VERSION = 2.0; // инициализация переменной, отвечающей за протокол передачи данных от OpenCM9.04 к сервоприводам

Dynamixel2Arduino dxl(DXL_SERIAL, DXL_DIR_PIN); // инициализация указателя на команды из библиотеки Dynamixel

#define jointN 6 // задание количества ненулевых столбцов массива #define pages 3 // задание количества ненулевых строк массива

int i=0; // задание переменной-счетчика i

int j=1; // задание переменной-счетчика j

int buf[pages+1][jointN+1]={ // инициализация двумерного массива, его размер задается: 3+1=4 на 6+1=7, 4 на 7, так как в программировании нумерация

{0,0, 0, 0, 0, 0, 0}, // элементов начинается с 0, но нулевой элемент мы использовать не будем, в связи с чем начнем с первого

{0, 507, 492, 531, 498, 521, 626, },

{0, 506, 443, 403, 385, 607, 626, },

{0, 508, 532, 627, 613, 412, 626, },

};

void setup() {

// поместите код установки здесь, чтобы запустить:

DEBUG_SERIAL.begin(57600); // установка скорости обмена данными по последовательному порту компьютера

dxl.begin(1000000); // установка скорости обмена данными по последовательному порту манипулятора

dxl.setPortProtocolVersion(DXL_PROTOCOL_VERSION); // выбор протокола обмена данными

for (i=1; i<jointN+1; i++) // цикл с изменением i от 1 до 6 с шагом 1

{

dxl.setOperatingMode(i, OP_POSITION); // установка режима работы привода с номером i в качестве шарнира

}

}

void loop() {

// поместите свой основной код, чтобы запускать повторно:

for (j=1;j<=pages;j++) // цикл с изменением j от 1 до 6 с шагом 1

{

for(i=1;i<=jointN;i++) // цикл с изменением i от 1 до 6 с шагом 1

{

dxl.torqueOn(i); //подаем питание на i серву

dxl.setGoalVelocity(i, 50); // задание целевой скорости 50 сервоприводу с номером i

dxl.setGoalPosition(i, buf[j][i]); // задание целевого положения, получаемого из элемента ([j],[i]) сервоприводу с номером i

}

delay(5000);

}

}Данные после считывания будут выводиться на экран (в монитор порта) в заданном формате.

Воспроизведение записанных позиций

Далее рассматривается программа, позволяющая воспроизводить позиции, которые ранее были считаны предыдущей программой. С помощью этой программы можно достичь цели – переноса небольшого предмета из одной точки стола в другую.

cpp

#include <Dynamixel2Arduino.h> // подключение библиотеки Dynamixel

#define DXL_SERIAL Serial3 // Последовательный порт DXL платы OpenCM9.04 EXP. (Чтобы использовать порт DXL на плате OpenCM 9.04, используйте Serial1 для Serial. И из-за кода драйвера OpenCM 9.04 используйте Serial1.setDxlMode(true); перед dxl.begin();.)

#define DEBUG_SERIAL Serial // Установка константы, отвечающей за последовательный порт, подключаемый к компьютеру

const uint8_t DXL_DIR_PIN = 22; // инициализация переменной, отвечающей за номер пина, подключенного к информационному пину сервоприводов манипулятора

const float DXL_PROTOCOL_VERSION = 2.0; // инициализация переменной, отвечающей за протокол передачи данных от OpenCM9.04 к сервоприводам

Dynamixel2Arduino dxl(DXL_SERIAL, DXL_DIR_PIN); // инициализация указателя на команды из библиотеки Dynamixel

#define jointN 6 // инициализация константы, обозначающей количество сервоприводов (и, соответственно, элементов массива)

int pos=0; // инициализация переменной

pos int i=0; // инициализация переменной i

int buf[jointN+1]; // инициализация одномерного массива, его размер задается 6+1=7, так как в программировании нумерация

// // элементов начинается с 0, но нулевой элемент мы использовать не будем, в связи с чем начнем с первого

//

void setup() {

//

/DEBUG_SERIAL.begin(57600); // установка скорости обмена данными по последовательному порту компьютера

dxl.begin(1000000); // установка скорости обмена данными по последовательному порту манипулятора

dxl.setPortProtocolVersion(DXL_PROTOCOL_VERSION); // выбор протокола обмена данными

for (i=1; i<jointN+1; i++) // цикл с изменением i от 1 до 6 с шагом 1

// {

dxl.setOperatingMode(i, OP_POSITION); // установка режима работы сервопривода с номером i в качестве шарнира

// }

//}

//

void loop() {

//

for (i=1; i<=jointN; i++) // цикл с изменением i от 1 до 6 с шагом 1

{

pos = dxl.getPresentPosition(i); // получение текущей позиции привода с номером i и запись в переменную pos

buf[i]=pos; // запись переменной значения pos в i-тый элемент массива buf

Serial.println(buf[i]);

}

Serial.print(«{0, «); //вывод в монитор порта текста «{0, «

for (i=1; i<=jointN; i++) // цикл с изменением i от 1 до 6 с шагом 1

{

Serial.print(buf[i]); // вывод в монитор порта значения ячейки массива с номером i

Serial.print(«, «); // вывод в монитор порта текста «, «

}

Serial.print(«}, «); // вывод в монитор порта текста «}, «

Serial.println(‘ ‘); // вывод в монитор порта текста « « и перенос курсора на следующую строку

//

delay(1000); // задержка, пауза в 1 секунду

}Обратите внимание, в этой программе задается двумерный массив, в котором записаны положения сервоприводов. Построчно записаны различные положения манипулятора, а по столбцам – отдельные положения каждого из сервоприводов. Поэтому массив имеет 6 столбцов и переменное количество строк, которое зависит от количества воспроизводимых положений (на самом деле, число строк и столбцов на 1 больше, так как есть неиспользуемые нулевые строка и столбец; они задаются нулевыми).

В основной части программы при помощи двух циклов перебираются элементы массива. Соответствующие значения отправляются на сервоприводы для воспроизведения, в результате чего манипулятор будет отрабатывать положения, заданные в массиве. Положения в массив будут предварительно записаны самим пользователем с использованием предыдущей программы.

Таким образом, 2 программы, работающие в связке, позволят организовать копирующий режим работы манипулятора. Данный режим в рассматриваемом примере работает следующим образом:

Считывание и вывод на экран позиций (используется программа для чтения позиций).

Затем человек вручную задает некоторую позицию манипулятора (поворачивая манипулятор рукой и придерживая его при этом). В монитор порта через каждую секунду выводится текущая конфигурация манипулятора. Когда значения построчно начинают повторяться, то есть манипулятор вручную установлен в целевую позицию, в мониторе порта необходимо выключить автопрокрутку, а затем, выделив курсором одну из нужных строчек (обозначающих целевую позицию), скопировать эту строку (используя связку горячих клавиш Ctrl+C). Далее эту строку необходимо будет вставить в программу для воспроизведения позиций.

Эти действия нужно повторять до тех пор, пока все позиции для воспроизведения не будут записаны.

Воспроизведение позиций.

Когда все позиции считаны и записаны в массив, необходимо убедиться, что программа работает корректно. Это можно сделать, проведя компиляцию. Также необходимо следить за тем, чтобы переменная, отвечающая за количество строк в массиве, была задана верно – под именно текущее количество строк (а оно зависит от пользователя).

Таким образом, предварительно «научив» манипулятор переносить какой-либо предмет (последовательно задавая все положения манипулятора, необходимые для переноса предмета: начальное, наведение на предмет, подход к предмету, схват, перенос, опускание предмета, отпускание предмета), можно добиться того, что манипулятор будет воспроизводить позиции, которым он ранее научился.

SCARA-манипулятор DIY

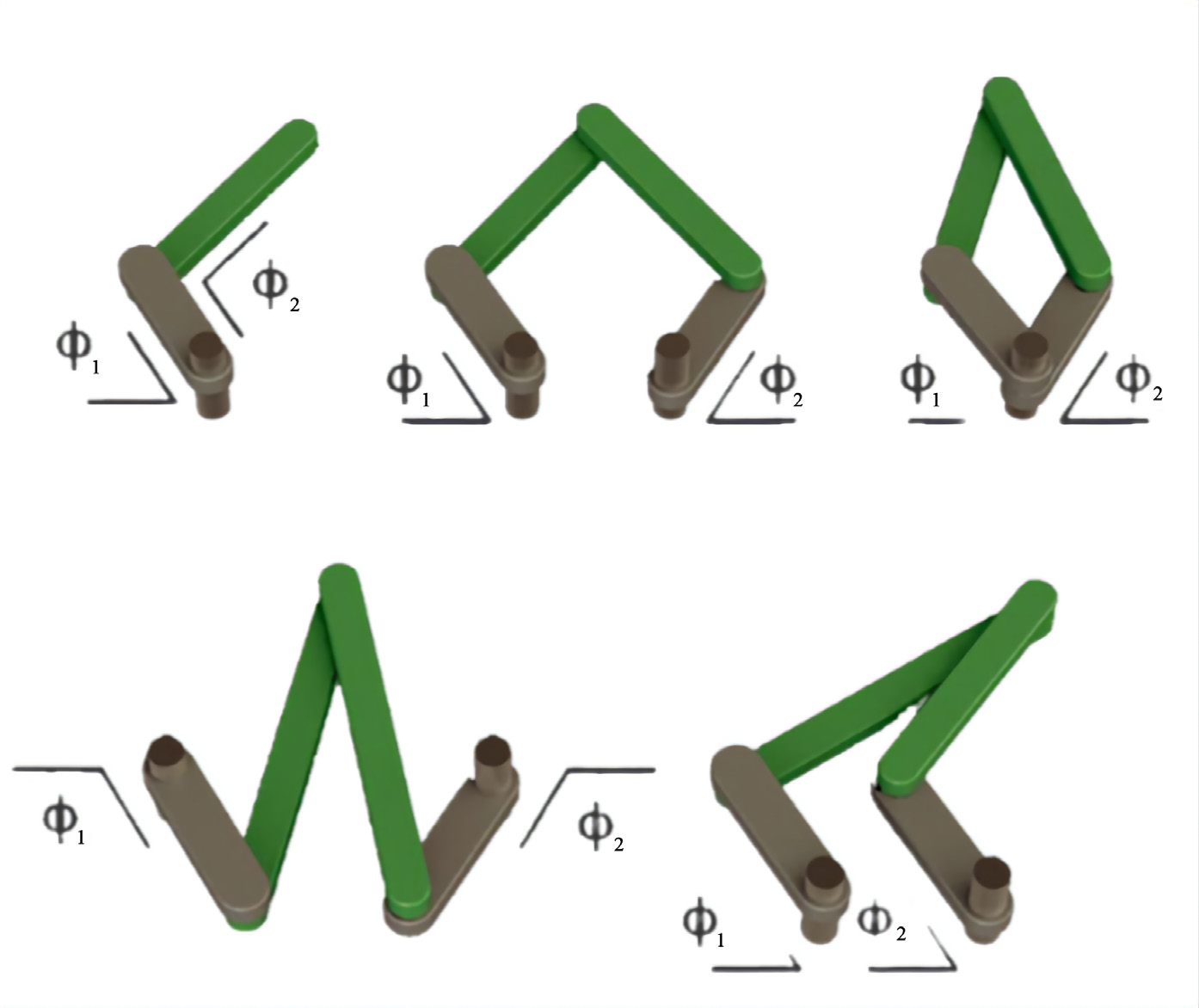

SCARA-манипуляторы представляют собой механизмы с рычажной кинематикой, рабочий орган которых перемещается в одной плоскости за счет вращательного движения рычагов, на конце которых он расположен. Как правило, такие манипуляторы состоят из двух рычагов, соединенных в одной точке и двух независимых приводов, один из которых находится в точке соединения рычагов и вращает их друг относительно друга. Второй же привод находится в точке крепления рычага к основанию и вращает его относительно рабочей плоскости. Внешний вид такого манипулятора представлен на рисунке 4.6:

Рис. 4.6. Типичный промышленный SCARA-манипулятор

Обратная задача кинематики SCARA-манипулятора

Для запуска манипулятора необходимо научиться решать обратную (инверсную) кинематическую задачу. Исходя из известной позиции, в которую требуется переместить манипулятор робота (например, схватить объект, который находится на конвейере в точке с координатами x, y) требуется определить величины углов, на которые необходимо повернуть двигатели, связанные с рычагами робота, чтобы установить его в правильное положение для захвата. Примеры положений звеньев манипулятора при достижении рабочим органом требуемого положения представлены на рисунке 4.7

Рис. 4.7. Варианты положений рабочего органа манипулятора

Формализуем задачу: неподвижное основание и его движущиеся рычаги можно представить в виде отрезков, соединенных между собой шарнирами. Углы поворота рычагов робота обозначим как

Манипулятор SCARA имеет некоторую сложность с решением задачи. Это связано с тем, что для достижения конечной точки С могут способствовать различные положения манипулятора на плоскости.

Рис. 4.8. Возможность положения звеньев манипулятора при достижения конечной точки

В данном случае, механизм обладает избыточными степенями подвижности – движение звеньев может осуществляться при неподвижном схвате, что позволяет преодолевать внешние препятствия или проводить работы в замкнутых объемах. Поэтому для неподвижности конечного звена со схватом необходимо ввести еще одну координату γ – это угол, под которым конечное звено должно подойти к предмету относительно положительного направления оси Х. Таким образом, неопределенность будет возникать только между первым и вторым звеном манипулятора. Эта проблема решается программным способом.

Рис. 4.9. Варианты положений рабочего органа манипулятора

Для решения задачи введем несколько ключевых параметров, которые определяются геометрическими размерами робота: длины звеньев

меры звеньев:

Укажем координаты, в которые должен прийти манипулятор, и угол, под которым он будет располагаться:

После того, как необходимые данные введены, можем начать решение.

- Определим координаты конца второго звена:

- Найдем координаты конца первого звена. Для этого составим систему уравнений двух окружностей. Центр координат первой окружности находится в начале системы координат (0,0), а её радиус равен длине первого звена l**1. Центр второй окружности находится в координатах конца второго звена (Х**2, Y2), а её радиус равен l**2. Найдем координаты пересечения этих двух окружностей. В результате получим квадратное уравнение и два корня. Приведем решение в программе MathCad:

В данном случае решение одинаковое, так как _D** _= 0, а пересечение окружностей осуществляется лишь в одной точке.

- Теперь можно найти угол поворота первого звена для двух вариантов:

- Найдем координаты

конца первого звена двух вариантов:

- Далее рассчитаем длину проекции второго звена на оси:

- Следующим шагом вычислим углы наклона проекции второго звена к оси Х:

Напомним, что данная функция определяется следующим образом:

Т.е. она учитывает принадлежность аргументов к одному из четырех квадрантов.

- Определив разницу между углом наклона первого звена и второго, можно вычислить угол поворота второго звена относительно первого:

- Необходимо сделать преобразование координат, поскольку наша декартовая система отличается от системы координат робота. Это связано с тем, что 0° для сервоприводов находится в другом положении от нашего представления. Координатная плоскость робота представлена на рис. 4.10.

Таким образом, обратная задача кинематики была решена. Теперь необходимо разработать систему управления манипулятором с использованием управляющего микроконтроллера.

Рис. 4.10. Координатная плоскость робота

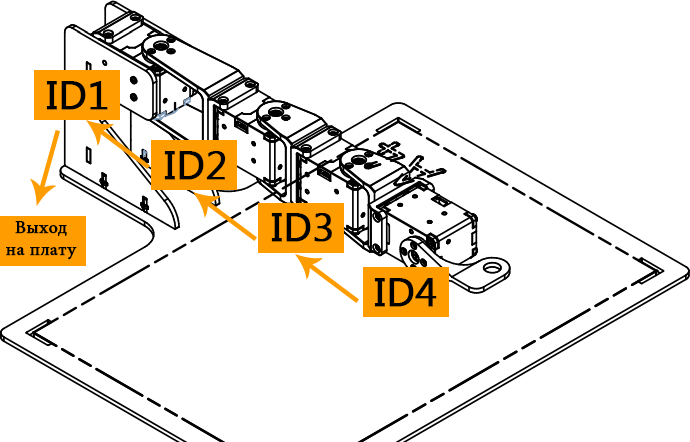

Устройство SCARA-манипулятора

Инструкция по сборке робота, а также исходные файлы конструктивных элементов под лазерную резку находятся в свободном доступе и доступны для скачивания с официального сайта appliedrobotics.ru из раздела «Учебные материалы». Между каждым звеном установим три сервопривода. В качестве управляющего контроллера используется Arduino-подобная аппаратная платформа OpenCM, установленная на периферийной плате расширения STEM Board. Питание обеспечивается с помощью либо стандартного LiPo аккумулятора, выдающего номинальное напряжение в 11,1 В, либо через сетевой адаптер питания. Соединение сервоприводов рекомендуется выполнить последовательно и подключить получившуюся цепь к плате расширения, как на рисунке 4.11.

Также работ имеет подвижное конечно звено, которое перемещается в плоскости, перпендикулярной к основным звеньям. Оно будет управляться отдельно.

Перед тем, как приступить к разработке управляющей программы, необходимо уточнить ID сервоприводов, установленных на манипуляторе. ID сервоприводов указаны на рисунке 4.11.

Рис. 4.11. Схема подключения сервоприводов и их ID

Для уточнения и установки ID сервоприводов можно использовать стандартные примеры из Arduino IDE с установленной поддержкой платы OpenCM9.04. Для этого необходимо открыть два примера под названием: “o_Find_Dynamixel” и “c_ID_Change”. (“Файл“ => “Примеры“ => OpenCM9.04 => DynamixelWorkbench).

С помощью примера “o_Find_Dynamixel” можно узнать текущее ID сервопривода следующим образом: сервопривод подключается к плате, подключается питание и загружается пример на плату. После чего в Мониторе порта можно увидеть информацию о текущем значении ID, которое необходимо запомнить.

После этого нужно открыть второй пример - “c_ID_Change”. В оглавлении, при необходимости, нужно изменить эти строки:

#define DXL_ID 1 // 1 – это текущее значение ID сервопривода

#define NEW_DXL_ID 2 // 2 – это значение, на которое требуется поменять IDПомимо этого, в обоих случаях необходимо поменять скорость “общения” платы со входами Dynamixel

#define BAUDRATE 57600 // изменяем значение на 1 000 000

Таким образом, устанавливаются необходимые ID для сервоприводов.

Для обеспечения безопасной работы рекомендуется перед запуском определить, в каком положении находится вал сервопривода при 0°.

Рис. 4.12. SCARA-манипулятор

Разработка управляющей программы

В модели данного робота в качестве управляющего контроллера используется Arduino-подобный контроллер OpenCM. Для работы с ним используется среда разработки Arduino IDE.

Для работы с Dynamixel подключаем библиотеку и инициализируем переменные:

#include <DynamixelWorkbench.h>

Для обмена данных по протоколу Dynamixel в коде программы необходимо указать номер аппаратной шины – другими словами порты, на плате, к которым будет выполнено подключение сервоприводов.

#if defined( OPENCM904 )

#define DEVICE_NAME «3» //Dynamixel on Serial3(USART3) <-OpenCM 485EXP

#elif defined( OPENCR )

#define DEVICE_NAME «»

#endifВ рассматриваемом примере требуется выбрать 3 вариант Указываем скорость обмена данными через порт подключения

#define BAUDRATE 1000000 // Скорость передачи данных

Далее необходимо указать ID сервоприводов, которыми необходимо управлять. Все это делается в коде программы до функции setup() при помощи следующих команд:

#define DXL_ID1 1 // адрес сервопривода DYNAMIXEL

#define DXL_ID2 2

#define DXL_ID3 3

#define DXL_ID4 4Инициализируем геометрические данные робота в качестве глобальных переменных. Они нам необходимы для расчетов. В рассматриваемой модели робота нужно проинициализировать следующие переменные:

DynamixelWorkbench dxl_wb;

float theta1, theta2, theta3;

float m = 0;

float n = 0;

float k= 0;

float t = 0;

float l1 = 92;

float l2 = 66;

float l3 = 106;

float x11;

bool flag = false;Функция setup()

Зададим переменные model_number и присвоим им ID сервоприводов. После этого производим подключение всех сервоприводов манипулятора.

void setup() {

const char *log ;

Serial.begin(57600);

uint16_t model_number1 = 1;

uint16_t model_number2 = 2;

uint16_t model_number3 = 3;

uint16_t model_number4 = 4;

dxl_wb.init(DEVICE_NAME, BAUDRATE, &log);

dxl_wb.ping(DXL_ID1, &model_number1, &log);

dxl_wb.ping(DXL_ID2, &model_number2, &log);

dxl_wb.ping(DXL_ID3, &model_number3, &log);

dxl_wb.ping(DXL_ID4, &model_number4, &log);

dxl_wb.jointMode(DXL_ID1, 1, 1, &log);

dxl_wb.jointMode(DXL_ID2, 1, 1, &log);

dxl_wb.jointMode(DXL_ID3, 1, 1, &log);

dxl_wb.jointMode(DXL_ID4, 1, 1, &log);

}Функция find_angle(float x, float y, float a)

В данной функции происходит решение обратной задачи. Входные данные:

x – координата схвата по оси Х y - координата схвата по оси Y

a – угол относительно оси Х, под которым необходимо, чтобы схват подошел к объекту

void find_angle(float x, float y, float a)

{

float x2 = x - l3*cos(a); // Нахождение координат конца второго звена

float y2 = y - l3*sin(a);

float d = sqrt(x2*x2 + y2*y2); // Введем параметр

if (d > (l1+l2)) // Проверка дискриминанта

{

Serial.println(«Out of zone»); // Если значение дискриминанта меньше нуля, манипулятор занимает базовое положение

theta1 = 0;

theta2 = 0;

theta3 = 0;

}

else

{

if (y < 0 && a <= 0 )

{

y = -y;

a = -a;

flag = true;

}

float A = ((l1*l1)-(l2*l2)+(d*d))/(d*2);

float alfa = acos(x2/d);

float delta = acos(A/l1);

float q1 = alfa - delta;

float x1 = l1*cos(q1);

float y1 = l1*sin(q1);

float q2 = acos((x2-x1)/l2);

theta1 = q1;

theta2 = q2-q1;

theta3 = a-q1-theta2;

if(flag)

{

Serial.println(«FLAG»);

theta1 = -theta1;

theta2 = -theta2;

theta3 = -theta3;

flag = false;

}

}

}Функция set_pos()

В данной функции осуществляется задание угла поворота вала двигателя на манипуляторе

void set_pos( float p1 , float p2, float p3, float p4, int del)

// Функция для задания угла поворота вала двигателя на манипулятора в радианах

{

dxl_wb.goalPosition(DXL_ID1,p1);

dxl_wb.goalPosition(DXL_ID2,p2);

dxl_wb.goalPosition(DXL_ID3,p3);

dxl_wb.goalPosition(DXL_ID4,p4);

delay(del);

}Функция loop()

Рассмотрим функцию loop(), которая представляет собой бесконечный цикл.

void loop() {

if (Serial.available() > 0 ) {

m = Serial.parseInt();

n = Serial.parseInt();

k = Serial.parseInt();

find_angle(m, n, k );

Serial.print(«Angle #1: « );

Serial.println(theta1*180/3.14);

Serial.print(«Angle #2: « );

Serial.println(theta2*180/3.14);

Serial.print(«Angle #3: « );

Serial.println(theta3*180/3.14);

}

set_pos(theta1, theta2, theta3, 0, 700); // Поворот валов приводов на вычисленный угол – достижение заданных координат

}Также можно корректировать положения робота в реальном времени. С помощью консоли пользователь вручную может вводить координаты, которые будет занимать робот.

Координаты вводятся в миллиметрах. Значения можно вводить через любые знаки препинания, главное вводить их в правильном порядке и разделять пробелом.

В результате, код управляющей программы будет выглядеть следующим образом:

#include <DynamixelWorkbench.h>

#if defined( OPENCM904 )

#define DEVICE_NAME «3» //Dynamixel on Serial3(USART3) <-STEM Board

#elif defined( OPENCR )

#define DEVICE_NAME «»

#endif

#define BAUDRATE 1000000 // Скорость передачи данных

#define DXL_ID1 1 // адрес сервопривода DYNAMIXEL

#define DXL_ID2 2

#define DXL_ID3 3

#define DXL_ID4 4

DynamixelWorkbench dxl_wb;

float theta1, theta2, theta3;

float m = 0;

float n = 0;

float k= 0;

float t = 0;

float l1 = 92;

float l2 = 66;

float l3 = 106;

float x11;

bool flag = false;

void set_pos( float p1 , float p2, float p3, float p4, int del)

// Функция для задания угла поворота вала двигателя на манипулятора в радианах

{

dxl_wb.goalPosition(DXL_ID1,p1);

dxl_wb.goalPosition(DXL_ID2,p2);

dxl_wb.goalPosition(DXL_ID3,p3);

dxl_wb.goalPosition(DXL_ID4,p4);

delay(del);

}

void find_angle(float x, float y, float a)

{

float x2 = x - l3*cos(a);

float y2 = y - l3*sin(a);

float d = sqrt(x2*x2 + y2*y2);

if (d > (l1+l2))

{

Serial.println(«Out of zone»);

theta1 = 0;

theta2 = 0;

theta3 = 0;

}

else

{

if (y < 0 && a <= 0 )

{

y = -y;

a = -a;

flag = true;

}

float A = ((l1*l1)-(l2*l2)+(d*d))/(d*2);

float alfa = acos(x2/d);

float delta = acos(A/l1);

float q1 = alfa - delta;

float x1 = l1*cos(q1);

float y1 = l1*sin(q1);

float q2 = acos((x2-x1)/l2);

theta1 = q1;

theta2 = q2-q1;

theta3 = a-q1-theta2;

if(flag)

{

Serial.println(«FLAG»);

theta1 = -theta1;

theta2 = -theta2;

theta3 = -theta3;

flag = false;

}

}

}

void setup() {

const char *log ;

Serial.begin(57600);

uint16_t model_number1 = 1;

uint16_t model_number2 = 2;

uint16_t model_number3 = 3;

uint16_t model_number4 = 4;

dxl_wb.init(DEVICE_NAME, BAUDRATE, &log);

dxl_wb.ping(DXL_ID1, &model_number1, &log);

dxl_wb.ping(DXL_ID2, &model_number2, &log);

dxl_wb.ping(DXL_ID3, &model_number3, &log);

dxl_wb.ping(DXL_ID4, &model_number4, &log);

dxl_wb.jointMode(DXL_ID1, 1, 1, &log);

dxl_wb.jointMode(DXL_ID2, 1, 1, &log);

dxl_wb.jointMode(DXL_ID3, 1, 1, &log);

dxl_wb.jointMode(DXL_ID4, 1, 1, &log);

}

void loop() {

if (Serial.available() > 0 ) {

m = Serial.parseInt();

n = Serial.parseInt();

k = Serial.parseInt();

k = (k*3.14)/180;

find_angle(m, n, k );

Serial.print(«Angle #1: « );

Serial.println(theta1*180/3.14);

Serial.print(«Angle #2: « );

Serial.println(theta2*180/3.14);

Serial.print(«Angle #3: « );

Serial.println(theta3*180/3.14);

}

set_pos(theta1, theta2, theta3, 0, 700);

}Таким образом, была решена обратная задача для плоского трехзвенного манипулятора, а также написана управляющая программа для реализации задачи на физической модели с микроконтроллером OpenCM.

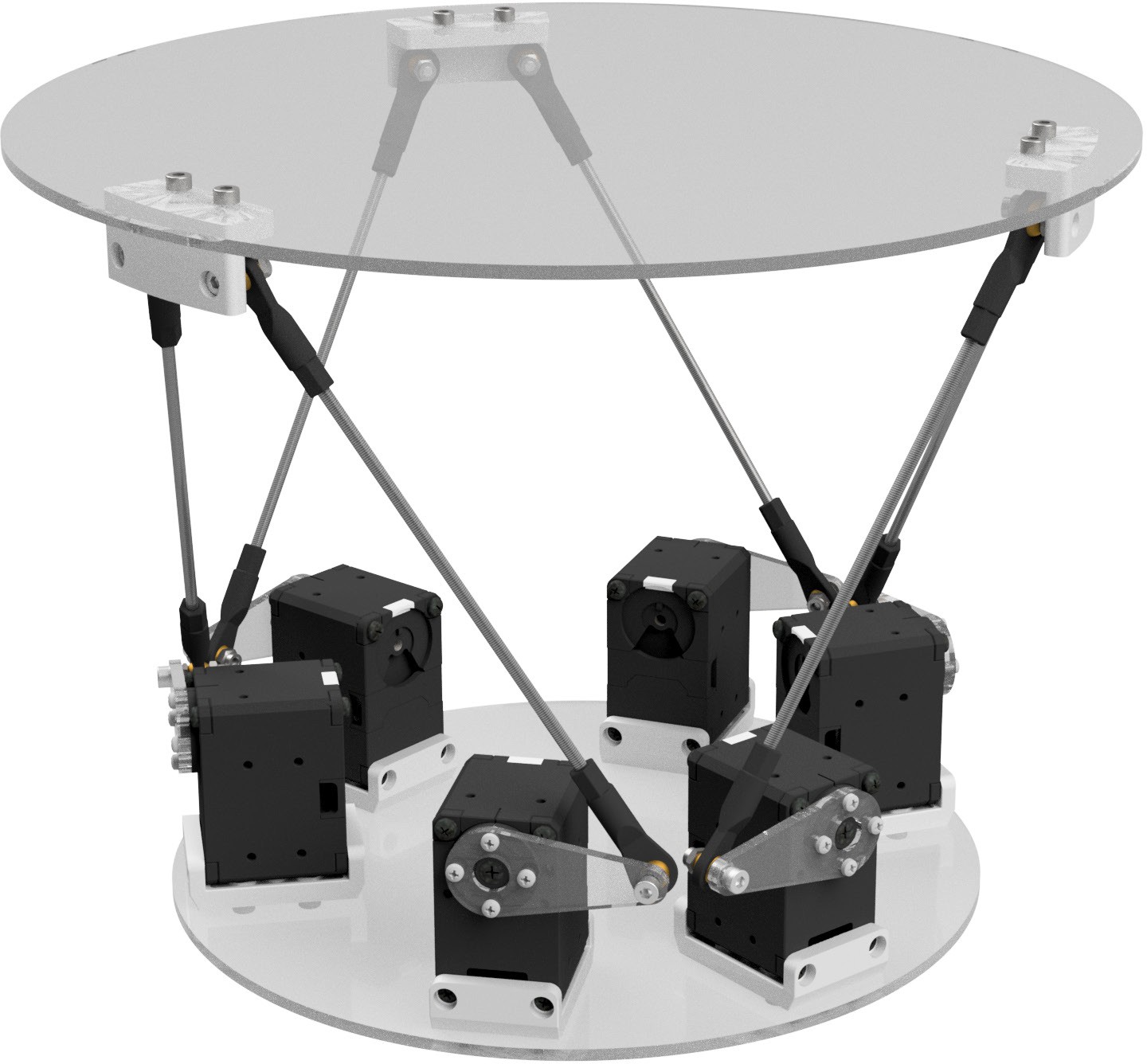

STEWART-платформа DIY

STEWART - платформа (платформа Стюарта) представляет собой один из видов параллельного манипулятора, имеющего 6 степеней свободы. Отличительной особенностью данного вида манипуляторов является компоновка его сервоприводов – все сервопривода располагаются в одной плоскости тремя парами, что приводит к созданию шести тяг на шарнирных соединителях (Рис. 4.13).

Рабочий орган такого манипулятора чаще всего представляется в виде горизонтальной платформы, на котором размещается объект. За счет большого количества тяг становится возможно точное и быстрое изменение положения находящегося на платформе объекта в пространстве. Вследствие чего, платформы Стюарта используются в задачах, где необходимо точное позиционирование объекта в пространстве.

Рис. 4.13. Типовая модель платформы Стюарта

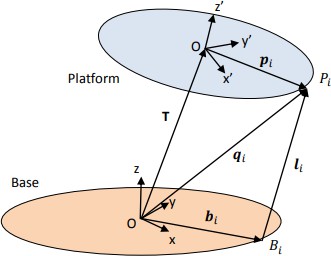

Обратная задача кинематики

Для запуска платформы необходимо научиться решать обратную (инверсную) кинематическую задачу. Исходя из требуемой позиции, в которую необходимо переместить платформу (например, для удержания в равновесии объекта, находящегося на платформе) требуется определить величины углов, на которые необходимо повернуть фланцы сервоприводов, связанные с тягами манипулятора, чтобы установить его платформу в правильное положение. Платформа является одним из видов параллельного манипулятора, имеющим шесть степеней свободы и координаты, по которым она может передвигаться линейное перемещение по осям

Манипулятор состоит из двух основных частей: неподвижной плоскости – базы, и подвижной плоскости – платформы. На базе находятся шесть сервоприводов, к фланцам которых прикреплены рычаги. В свою очередь, усилие от рычагов передается на тяги через шарнирные соединители, которые так же имеют шарнирное соединение с подвижной частью манипулятора.

Решение обратной задачи необходимо начать с размещения в центре основания точки отсчета системы координат с осями

Рассмотрим поворот относительно оси

Аналогично, имеем матрицу вращения для поворота вокруг оси у на угол

Для третьего поворота на угол

Полная матрица вращения платформы по отношению к основанию определяется по следующей формуле:

Теперь рассмотрим i-тую тягу платформы Стюарта (Рис.4.14).

Рис. 4.14. Рассмотрение i-той тяги платоформы Стюарта

Координаты qi точки соединения верхней точки Pi относительно системы координат основания задаются уравнением:

Здесь вектор T описывает линейное перемещение начала координат платформы по отношению к системе координат основания, pi – является вектором, определяющим координаты точки соединения Pi относительно системы координат платформы.

Аналогичным образом задается длина i-ой тяги в следующем виде:

где bi – вектор, определяющий координаты нижней точки Bi соединения тяги. С помощью 6 уравнений определяют длины 6 тяг, таким образом, определяется положение и ориентация платформы.

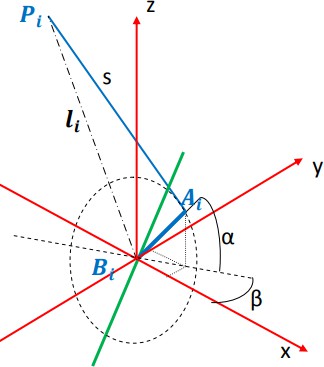

Далее необходимо определить угол поворота вала сервопривода. При нахождении формулы использовались следующие обозначения (Рис. 4.15):

а – длина рычага сервопривода,

Аi – точки соединения рычага с нижней точкой стержня i-го сервопривода с координатами а = [xa, ya, za] в системе координат основания,

Вi – точки вращения центра рычага сервопривода с координатами b = [xb, yb, zb] в системе основания,

Pi – точки соединения верхнего шарнира стержня с платформой, с координатами р = [xр, yр, zр] в системе координат платформы,

S – длина стержня,

li = длина i-ого стержня,

α – угол между рычагом сервопривода и горизонталью,

β – угол между рычагом сервопривода и осью х После некоторых преобразований имеем:

где

При расчете объявим все константы и приведем платформу в базовое положение, при котором все рычаги будут стоять параллельно базе.

Рис. 4.15. Схема расчета угла поворота вала сервопривода

Рис. 4.15. Схема расчета угла поворота вала сервопривода

Найдем проекции точек b и p на оси X и Y:

Найдем матрицу поворота:

Найдем вектор l**1:

Найдем длину вектора l**1:

Рассчитаем оставшиеся компоненты для конечной формулы:

Небольшая ошибка присутствует из-за округлений и неточности измерения базовой высоты в 200 мм. Из-за конструкции в дальнейшем перед нечетными углами поворота необходимо ставить знак “ - ” для вращения в противоположную сторону.

Расчет для оставшихся пяти сервоприводов аналогичен.

Устройство платформы STEWART

Инструкция по сборке робота, а также исходные файлы конструктивных элементов под лазерную резку находятся в свободном доступе и доступны для скачивания с официального сайта appliedrobotics.ru из раздела «Учебные материалы». Сборка платформы Стюарта представляет собой размещение 6 сервоприводов на базе, установке на их фланцы рычагов и соединение подвижной платформы с рычагами через тяги с использованием шарнирного соединения. Перед установкой рычага необходимо перевести сервопривода в нулевое положение и присоединить рычаг параллельно базе. Также необходимо обратить внимание, что соседние рычаги располагаются навстречу друг другу в базовом положении. Тяги должны располагаться, как показано на рисунке 4.15.

В качестве управляющего контроллера используется Arduino-подобная аппаратная платформа OpenCM, установленная совместно со встраиваемой платой NanoPi-AR на плате расширения STEM Board. Питание обеспечивается либо при помощи стандартного LiPo аккумулятора, выдающего номинальное напряжение в 11,1 В, либо через сетевой адаптер питания. Соединение сервоприводов рекомендуется выполнить последовательно и подключить получившуюся цепь к плате расширения STEM Board как показано на Рис. 4.16.

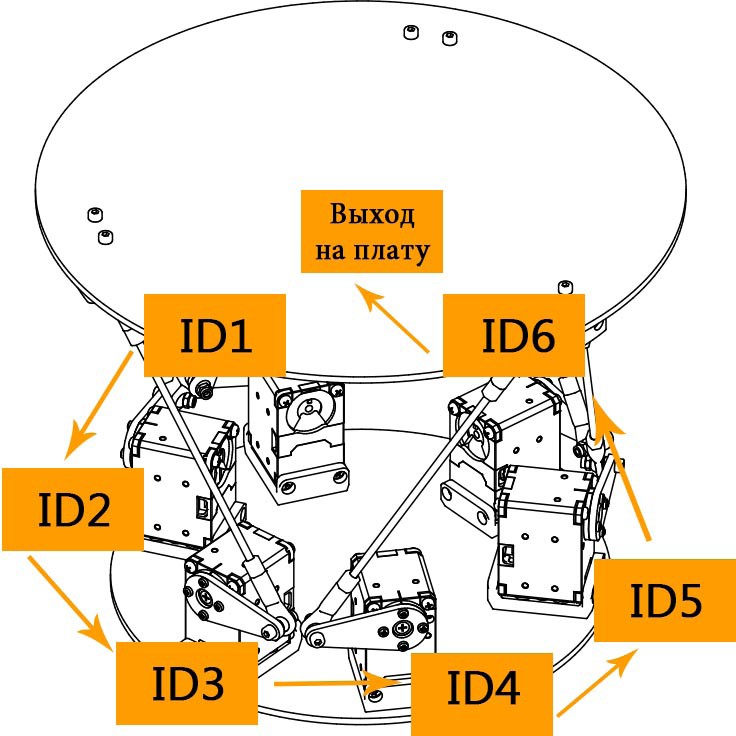

Перед тем как приступить к разработке управляющей программы, необходимо уточнить ID сервоприводов, установленных на манипуляторе. ID сервоприводов указаны на следующей схеме, приведенной на рисунке 4.16.

Для уточнения и установки ID сервоприводов можно использовать стандартные примеры из Arduino IDE с установленной поддержкой платы OpenCM9.04. Для этого необходимо открыть два примера под названием: “oFind_Dynamixel” и “c_ID_Change”. (“Файл“ => “Примеры“ => OpenCM9.04 => DynamixelWorkbench). С помощью примера “o_Find Dynamixel” можно узнать текущее ID сервопривода следующим образом: сервопривод подключается к плате, к нему подключается питание, после чего на контроллер загружается пример. После чего в Мониторе порта сможем увидеть информацию о текущем значении ID, которое необходимо запомнить.

Теперь необходимо открыть второй пример “c_ID_Change”. В оглавлении, при необходимости, нужно изменить эти строки:

Рис. 4.16. Схема подключения сервоприводов и их ID

#define DXL_ID 1 // 1 – это текущее значение ID сервопривода #define NEW_DXL_ID 2 // 2 – это значение, на которое требуется поменять IDПомимо этого, в обоих случаях необходимо поменять скорость “общения” платы со входами DYNAMIXEL.

#define BAUDRATE 57600 // изменяем значение на 1 000 000 Таким образом, устанавливаются необходимые ID для сервоприводов.Для обеспечения безопасной работы, рекомендуется перед запуском определить, в каком положении находится вал сервопривода в положении 0°.

Разработка управляющей программы

В модели данного робота в качестве управляющего контроллера используется контроллер OpenCM. Для работы с ним используется среда разработки Arduino IDE.

Для работы с Dynamixel подключаем библиотеку и инициализируем переменные:

#include <DynamixelWorkbench.h>

После чего подключаем библиотеку для работы с математическими выражениями

#include <math.h>

Для обмена данных по протоколу Dynamixel в коде программы необходимо указать аппаратную шину. Другими словами, порты на плате, к которым будет выполнено подключение сервоприводов.

#if defined( OPENCM904 )

#define DEVICE_NAME «3» //Dynamixel on Serial3(USART3) <-OpenCM 485EXP

#elif defined( OPENCR )

#define DEVICE_NAME «»

#endifУказываем скорость обмена данными через порт подключения:

#define BAUDRATE 1000000

Далее необходимо указать ID сервоприводов, которыми необходимо управлять. Все это делается в коде программы до функции setup() при помощи следующих команд:

#define DXL_ID1 1

#define DXL_ID2 2

#define DXL_ID3 3

#define DXL_ID4 4

#define DXL_ID5 5

#define DXL_ID6 6

DynamixelWorkbench dxl_wb;Инициализируем геометрические данные робота в качестве глобальных переменных. Они нам необходимы для расчетов. В рассматриваемой модели робота инициализируем следующие переменные:

float s = 211;

float a = 35;

float b = 100;

float p = 110;

float fi_b = 0.61;

float fi_p = 0.13;

float bx, by, px, py;

float R[3][3];

float alfa1 = 0;

float beta1 = 0;

float gama1 = 0;

float x1;

float y_1;

float z1;

float angle0, angle1, angle2, angle3,angle4, angle5, angle6;Функция setup()

Создаем переменные model_number и присваиваем им номер сервопривода. После производим подключение всех сервоприводов манипулятора.

void setup()

{

const char *log ;

Serial.begin(1000000);

uint16_t model_number1 = 1;

uint16_t model_number2 = 2;

uint16_t model_number3 = 3;

uint16_t model_number4 = 4;

uint16_t model_number5 = 5;

uint16_t model_number6 = 6;

dxl_wb.init(DEVICE_NAME, BAUDRATE, &log); dxl_wb.ping(DXL_ID1, &model_number1, &log); dxl_wb.ping(DXL_ID2, &model_number2, &log); dxl_wb.ping(DXL_ID3, &model_number3, &log); dxl_wb.ping(DXL_ID4, &model_number4, &log); dxl_wb.ping(DXL_ID5, &model_number5, &log); dxl_wb.ping(DXL_ID6, &model_number6, &log);

dxl_wb.jointMode(DXL_ID1, 20, 20, &log);

dxl_wb.jointMode(DXL_ID2, 20, 20, &log);

dxl_wb.jointMode(DXL_ID3, 20, 20, &log);

dxl_wb.jointMode(DXL_ID4, 20, 20, &log);

dxl_wb.jointMode(DXL_ID5, 20, 20, &log);

dxl_wb.jointMode(DXL_ID6, 20, 20, &log);

}Теперь рассмотрим действие каждой функции отдельно.

Функция matrix(float alfa, float beta, float gama)

В данной функции находится матрица поворота, которая соответствует уравнению:

void matrix(float alfa, float beta, float gama)

{

R[0][0] = cos(alfa)*cos(beta);

R[1][0] = -sin(alfa)*cos(gama) + cos(alfa)*sin(beta)*sin(gama); R[2][0] = sin(alfa)*sin(gama) + cos(alfa)*sin(beta)*cos(gama); R[0][1] = sin(alfa)*cos(beta);

R[1][1] = cos(alfa)*cos(gama) + sin(alfa)*sin(beta)*sin(gama); R[2][1] = -cos(alfa)*sin(gama) + sin(alfa)*sin(beta)*cos(gama); R[0][2] = -sin(beta);R[1][2] = cos(beta)*sin(gama);

R[2][2] = cos(beta)*cos(gama);}

Функция angle(float fi_b, float fi_p, float x, float y, float z)

При помощи данной функции можно определить угол поворота для i-го рычага

void angle(float fi_b, float fi_p, float x, float y, float z)

{

bx = b*cos(fi_b);

by = b*sin(fi_b);

px = p*cos(fi_p);

py = p*sin(fi_p);

float A = R[0][0]*px + R[1][0]*py;

float B = R[0][1]*px + R[1][1]*py;

float C = R[0][2]*px + R[1][2]*py ;

A = A - bx + x;

B = B - by + y;

C = C + z;

float l = sqrt(A*A + B*B + C*C);

float L = l*l - s*s + a*a;

float M = 2*a*l;

float N = 2*a*(cos(fi_b)*(px - bx) + sin(fi_b)*(py - by));

angle0 = -(asin(L/(sqrt(M*M + N*N))) - atan(N/M));

}Функция set_pos(float p1 , float p2, float p3, float p4, float p5, float p6,int del)

В данной функции осуществляется задание угла поворота вала двигателя на манипуляторе

void set_pos( float p1 , float p2, float p3, float p4, float p5, float p6, int del)

{

dxl_wb.goalPosition(DXL_ID1,p1); dxl_wb.goalPosition(DXL_ID2,p2); dxl_wb.goalPosition(DXL_ID3,p3); dxl_wb.goalPosition(DXL_ID4,p4); dxl_wb.goalPosition(DXL_ID5,p5); dxl_wb.goalPosition(DXL_ID6,p6);

delay(del);

}Функция loop()

Теперь рассмотрим функцию loop(), которая представляет собой бесконечный цикл. Через нее можно корректировать положения робота в реальном времени. С помощью консоли пользователь может вручную вводить координаты, которые будет занимать робот.

void loop()

{

if (Serial.available() > 0 ) {

x1 = Serial.parseInt();

y_1 = Serial.parseInt();

z1 = Serial.parseInt();

alfa1 = Serial.parseInt();

beta1 = Serial.parseInt();

gama1 = Serial.parseInt();

Serial.print(«X = « );

Serial.println(x1);

Serial.print(«Y = « );

Serial.println(y_1);

Serial.print(«Z = « );

Serial.println(z1);

Serial.print(«Alfa = « ); Serial.println(alfa1);

Serial.print(«Beta = « ); Serial.println(beta1);

Serial.print(«Gamma = « ); Serial.println(gama1);

alfa1 = alfa1*3.14/180;

beta1 = beta1*3.14/180;

gama1 = gama1*3.14/180;

matrix(alfa1, beta1, gama1);

angle(0.61, 0.13, x1, y_1, z1);

angle1 = angle0;

angle(1.48, 1.95, x1, y_1, z1);

angle2 = -angle0;

angle(2.7, 2.22, x1, y_1, z1);

angle3 = angle0;

angle(3.58, 4.04, x1, y_1, z1);

angle4 = -angle0;

angle(4.8, 4.31, x1, y_1, z1);

angle5 = angle0;

angle(5.6, 6.13, x1, y_1, z1);

angle6 = -angle0;

Serial.print(«Angle #1: « ); Serial.println(angle1);

Serial.print(«Angle #2: « ); Serial.println(angle2);

Serial.print(«Angle #3: « ); Serial.println(angle3);

Serial.print(«Angle #4: « ); Serial.println(angle4);

Serial.print(«Angle #5: « ); Serial.println(angle5);

Serial.print(«Angle #6: « ); Serial.println(angle6);

set_pos(angle1, angle2, angle3, angle4, angle5, angle6, 50);

}

}Координаты вводятся в миллиметрах. Значения можно вводить через любые знаки препинания, но в правильном порядке, и разделяя их пробелом.

В результате, код управляющей программы будет выглядеть следующим образом:

cpp

#include <DynamixelWorkbench.h>

#include <math.h>

#if defined( OPENCM904 )

#define DEVICE_NAME «3» //Dynamixel on Serial3(USART3) <-OpenCM 485EXP

#elif defined( OPENCR )

#define DEVICE_NAME «» #endif

#define BAUDRATE 1000000

#define DXL_ID1 1

#define DXL_ID2 2

#define DXL_ID3 3

#define DXL_ID4 4

#define DXL_ID5 5

#define DXL_ID6 6

DynamixelWorkbench dxl_wb;

float s = 211;

float a = 35;

float b = 100;

float p = 110;

float fi_b = 0.61;

float fi_p = 0.13;

float bx, by, px, py;

float R[3][3];

float alfa1 = 0;

float beta1 = 0;

float gama1 = 0;

float x1;

float y_1;

float z1;

float angle0, angle1, angle2, angle3, angle4, angle5, angle6;

void set_pos( float p1 , float p2, float p3, float p4, float p5, float p6, int del)

{

dxl_wb.goalPosition(DXL_ID1,p1);

dxl_wb.goalPosition(DXL_ID2,p2);

dxl_wb.goalPosition(DXL_ID3,p3);

dxl_wb.goalPosition(DXL_ID4,p4);

dxl_wb.goalPosition(DXL_ID5,p5);

dxl_wb.goalPosition(DXL_ID6,p6);

delay(del);

}

void matrix(float alfa, float beta, float gama)

{

R[0][0] = cos(alfa)*cos(beta);

R[1][0] = -sin(alfa)*cos(gama) + cos(alfa)*sin(beta)*sin(gama);

R[2][0] = sin(alfa)*sin(gama) + cos(alfa)*sin(beta)*cos(gama);

R[0][1] = sin(alfa)*cos(beta);

R[1][1] = cos(alfa)*cos(gama) + sin(alfa)*sin(beta)*sin(gama);

R[2][1] = -cos(alfa)*sin(gama) + sin(alfa)*sin(beta)*cos(gama);

R[0][2] = -sin(beta);

R[1][2] = cos(beta)*sin(gama);

R[2][2] = cos(beta)*cos(gama);

}

void angle(float fi_b, float fi_p, float x, float y, float z)

{

bx = b*cos(fi_b);

by = b*sin(fi_b);

px = p*cos(fi_p);

py = p*sin(fi_p);

float A = R[0][0]*px + R[1][0]*py;

float B = R[0][1]*px + R[1][1]*py;

float C = R[0][2]*px + R[1][2]*py ;

A = A - bx + x;

B = B - by + y;

C = C + z;

float l = sqrt(A*A + B*B + C*C);

float L = l*l - s*s + a*a;

float M = 2*a*l;

float N = 2*a*(cos(fi_b)*(px - bx) + sin(fi_b)*(py - by));

angle0 = -(asin(L/(sqrt(M*M + N*N))) - atan(N/M));

}

void setup()

{

const char *log ;

Serial.begin(1000000);

uint16_t model_number1 = 1;

uint16_t model_number2 = 2;

uint16_t model_number3 = 3;

uint16_t model_number4 = 4;

uint16_t model_number5 = 5;

uint16_t model_number6 = 6;

dxl_wb.init(DEVICE_NAME, BAUDRATE, &log);

dxl_wb.ping(DXL_ID1, &model_number1, &log);

dxl_wb.ping(DXL_ID2, &model_number2, &log);

dxl_wb.ping(DXL_ID3, &model_number3, &log);

dxl_wb.ping(DXL_ID4, &model_number4, &log);

dxl_wb.ping(DXL_ID5, &model_number5, &log);

dxl_wb.ping(DXL_ID6, &model_number6, &log);

dxl_wb.jointMode(DXL_ID1, 20, 20, &log);

dxl_wb.jointMode(DXL_ID2, 20, 20, &log);

dxl_wb.jointMode(DXL_ID3, 20, 20, &log);

dxl_wb.jointMode(DXL_ID4, 20, 20, &log);

dxl_wb.jointMode(DXL_ID5, 20, 20, &log);

dxl_wb.jointMode(DXL_ID6, 20, 20, &log);

}

void loop()

{

if (Serial.available() > 0 ) {

x1 = Serial.parseInt();

y_1 = Serial.parseInt();

z1 = Serial.parseInt();

alfa1 = Serial.parseInt();

beta1 = Serial.parseInt();

gama1 = Serial.parseInt();

Serial.print(«X = « );

Serial.println(x1);

Serial.print(«Y = « );

Serial.println(y_1);

Serial.print(«Z = « );

Serial.println(z1);

Serial.print(«Alfa = « );

Serial.println(alfa1);

Serial.print(«Beta = « );

Serial.println(beta1);

Serial.print(«Gamma = « );

Serial.println(gama1);

alfa1 = alfa1*3.14/180;

beta1 = beta1*3.14/180;

gama1 = gama1*3.14/180;

matrix(alfa1, beta1, gama1);

angle(0.61, 0.13, x1, y_1, z1);

angle1 = angle0;

angle(1.48, 1.95, x1, y_1, z1);

angle2 = -angle0;

angle(2.7, 2.22, x1, y_1, z1);

angle3 = angle0;

angle(3.58, 4.04, x1, y_1, z1);

angle4 = -angle0;

angle(4.8, 4.31, x1, y_1, z1);

angle5 = angle0;

angle(5.6, 6.13, x1, y_1, z1);

angle6 = -angle0;

Serial.print(«Angle #1: « );

Serial.println(angle1);

Serial.print(«Angle #2: « );

Serial.println(angle2);

Serial.print(«Angle #3: « );

Serial.println(angle3);

Serial.print(«Angle #4: « );

Serial.println(angle4);

Serial.print(«Angle #5: « );

Serial.println(angle5);

Serial.print(«Angle #6: « );

Serial.println(angle6);

set_pos(angle1, angle2, angle3, angle4, angle5, angle6, 50);

}

}Таким образом, была решена обратная задача кинематики для платформы Стюарта, а также написана управляющая программа для реализации задачи на физической модели с микроконтроллером OpenCM.