Глава 1. Робототехника и промышленные роботы

Робототехника – прикладная наука, занимающаяся разработкой автоматизированных технических систем и являющаяся важнейшей технической основой развития производства. Можно упрощенно сказать, что робототехника – это прикладная наука, занимающаяся разработкой роботов. Что же такое робот? Робота можно определить, как автоматическое устройство, предназначенное для осуществления различного рода механических операций, которое действует по заранее заложенной программе. Другими словами, робот – это некоторое устройство, предназначенное для помощи человеку в выполнении какой-либо механической работы.

Существует довольно большое разнообразие классификаций роботов. Среди них обычно выделяют разделение роботов:

По мобильности (возможности движения):

-

Мобильные (подвижные);

-

Наземные;

-

Колесные;

-

Гусеничные;

-

Шагающие;

-

Гибридные;

-

Подводные;

-

Воздушные;

-

Стационарные (неподвижные, закрепленные);

-

Другие (ползающие, прыгающие).

По назначению (области применения):

-

Образовательные;

-

Промышленные (производственные);

-

Строительные;

-

Сельскохозяйственные;

-

Транспортные;

-

Бытовые;

-

Боевые;

-

Охранные;

-

Исследовательские.

По типу управления:

-

Управляемые оператором;

-

Автономные.

Однако, основным разделением при классификации роботов является разделение на сервисных (обслуживающих) и промышленных (применяемых в каком-либо производстве). При этом нужно понимать, что конструктивное исполнение таких роботов может быть весьма подобным друг другу. То есть, в состав как сервисного, так и промышленного робота, может входить одинаковое оборудование, например, манипуляционная система. Но если по основным элементам конструкции сервисные и промышленные роботы и могут быть похожи, часто они сильно различаются по своему внешнему виду. Внешний вид сервисных роботов изначально ориентирован на максимально эстетическую его реализацию, в то время как у промышленных – на максимальное функционирование. Вторым наглядным различием сервисных и промышленных роботов является окружающая среда, в которой роботы могут работать. Например, промышленные роботы имеют необходимые элементы защиты от пыли и т.п. Но с точки зрения алгоритмов управления такие различия часто не важны, поскольку у обоих роботов схожая кинематическая схема. Поэтому в образовательном процессе часто не разделяют роботов по области их применения, сосредоточившись исключительно на алгоритмах управления любого из них. Наиболее часто при изучении устройства роботов в качестве предмета изучения выбирается модель промышленного робота, а значит, пора более подробно остановиться на определении понятия

«промышленный робот».

Промышленный робот – это робот, предназначенный для помощи людям и замены людей на производстве. Наиболее распространенным примером промышленного робота являются, так называемые, роботы-манипуляторы.

Манипулятор – механизм для управления пространственным положением орудий, объектов труда и конструкционных узлов и элементов. Это значение закрепилось за словом с середины XX века, благодаря применению сложных механизмов для манипулирования опасными объектами в атомной промышленности. Такие механизмы используются для выполнения работ в средах, недоступных или опасных для человека (подводные глубины, вакуум, радиоактивная среда и другие агрессивные среды), вспомогательных работ в промышленном производстве, и в настоящее время получили широкое развитие. Попросту говоря, манипулятор – это робо-рука, способная точнее, быстрее и эффективнее (чем человек) выполнять работу на производстве – например, сборку, сварку, фасовку, переноску грузов и т.д. Манипуляторы также используются и в других областях, таких как: космонавтика, медицина, исследования, однако, наиболее широкое распространение нашли в промышленности. Устройство манипуляторов изучает теория манипуляторов, которая является разделом теории машин и механизмов.

Основу манипуляционных роботов составляют пространственные механизмы со многими степенями свободы. Степень свободы – это совокупность независимых координат перемещения и/или вращения, полностью

определяющая положение системы или тела. Проще всего понять, что такое степень свободы, на примере – точка, находящаяся в трехмерном пространстве, имеет 3 степени свободы, так как может поступательно перемещаться в направлении трех декартовых осей – X, Y, Z. Эти координаты полностью определяют положение точки в пространстве, а также все ее возможные перемещения. Однако, если рассматривать положение в пространстве какого-либо тела, то у него будет уже 6 степеней свободы – к поступательным степеням свободы добавятся еще и вращательные, определяющие ориентацию тела, то есть степень поворота тела вокруг всех трех осей – X, Y, Z. В качестве устройств, обеспечивающих подвижность манипуляторов, чаще всего используются электроприводы вращения, которые обеспечивают одну вращательную степень свободы. Стоит отметить, что также иногда используются и линейные пневмои гидроприводы, обеспечивающие поступательную степень свободы.

Существует большое разнообразие манипуляторов с точки зрения их устройства, однако, основное различие заключается в их кинематике – существуют роботы с последовательной кинематикой и параллельной кинематикой.

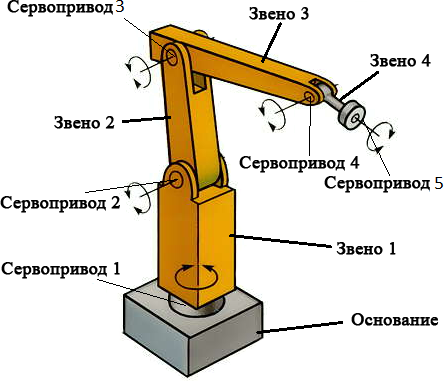

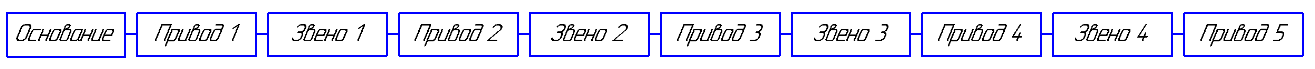

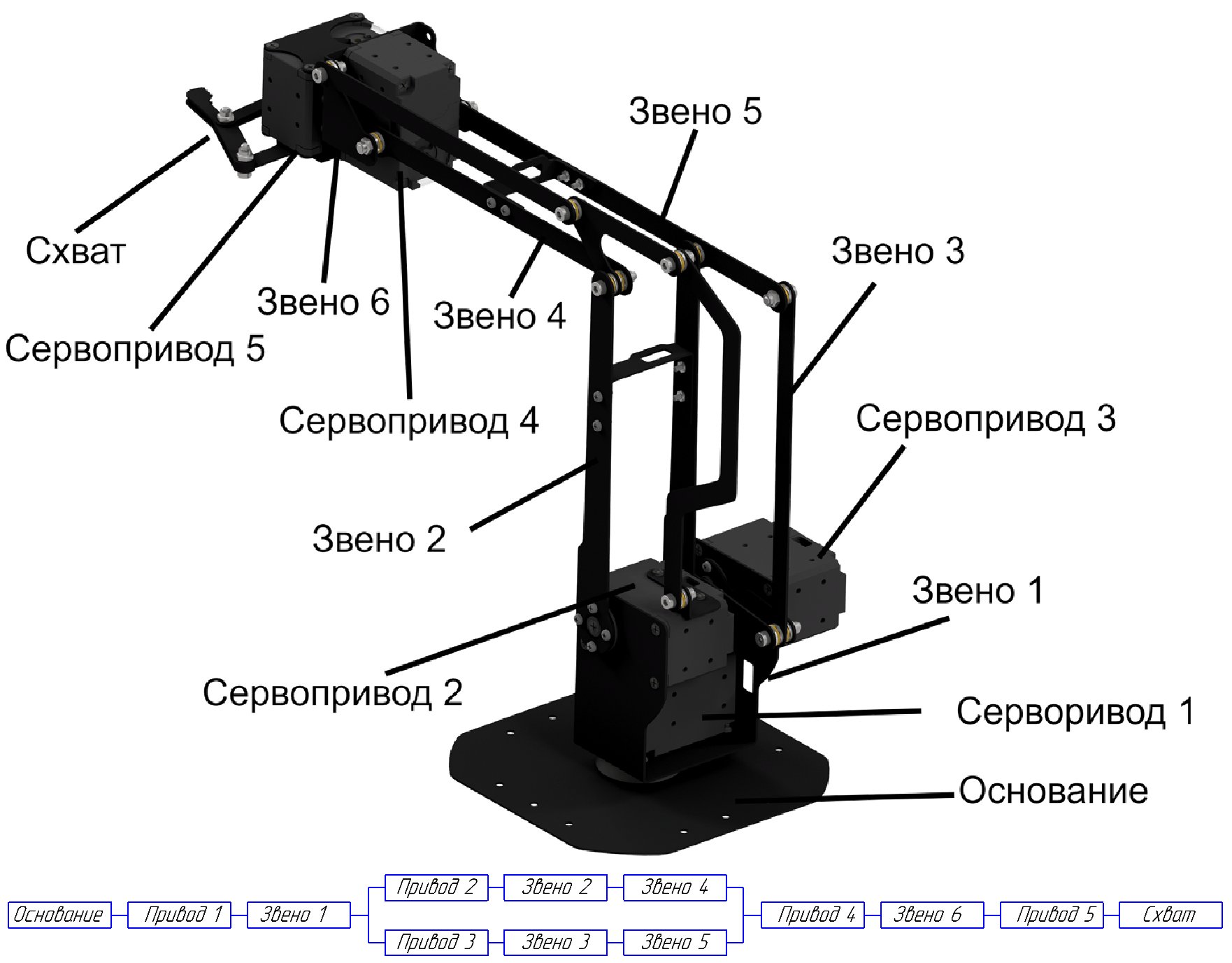

Последовательные манипуляторы представляют собой ряд звеньев, соединённых между собой шарнирами. Такой манипулятор называется последовательным, потому что сервоприводы этого манипулятора располагаются последовательно, друг за другом. Чаще всего сервоприводы последовательного манипулятора располагаются на шарнирах или же согласованы с шарниром. Все звенья, основание и сервоприводы составляют кинематическую цепь манипулятора. Например, манипулятор, приведенный на рисунке 1.1, имеет 5 степеней свободы, благодаря пяти сервоприводам вращения. На выходной сервопривод или выходное звено (крайний привод или звено) помещается рабочий орган – схват, сварочный аппарат и т.д.

Рис. 1.1. Кинематическое представление последовательного манипулятора

Главное преимущество последовательных манипуляторов – довольно большая рабочая область (область, до куда может дотянуться рабочий орган), а также вариативность подхода рабочего органа к целевой точке (можно приблизиться под разными углами). К недостаткам же относится большой вес конструкции. Из-за необходимости располагать звенья и сервоприводы последовательно, находящиеся ближе к основанию приводы должны быть более мощными, так как на них приходится самый большой момент нагрузки (им помимо полезной нагрузки приходится перемещать еще и вес всей конструкции звеньев и последующих сервоприводов).

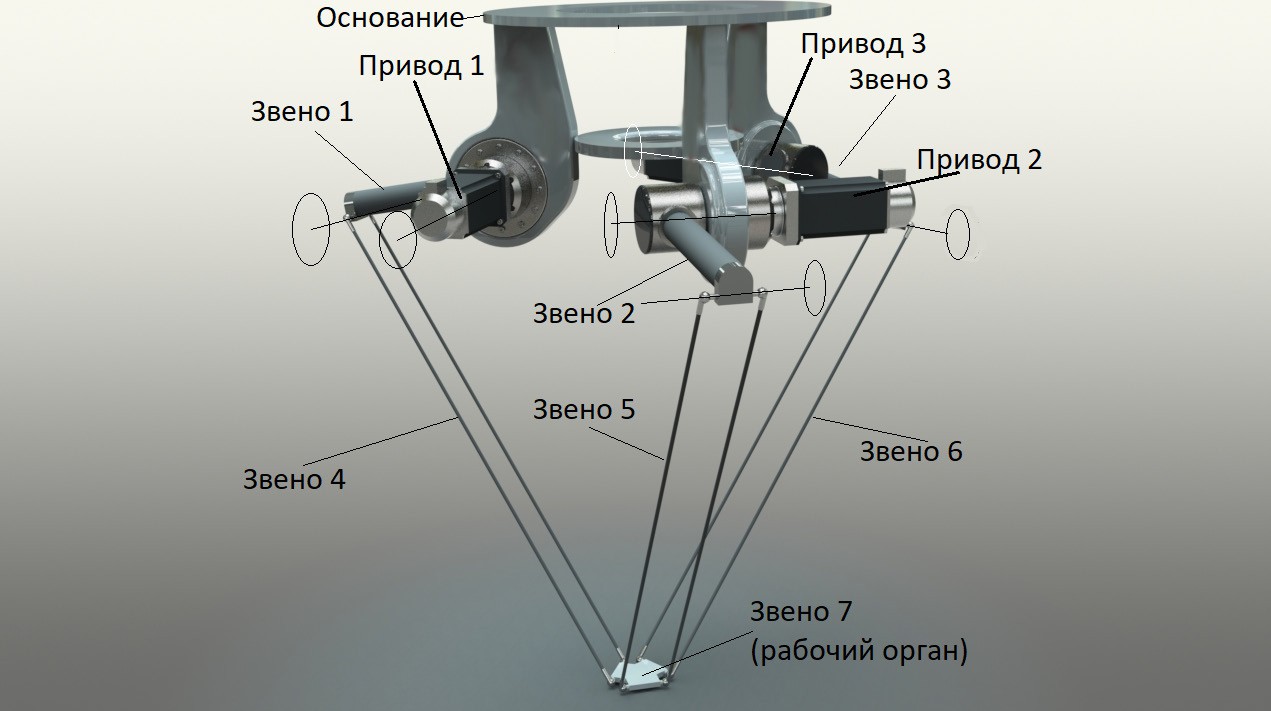

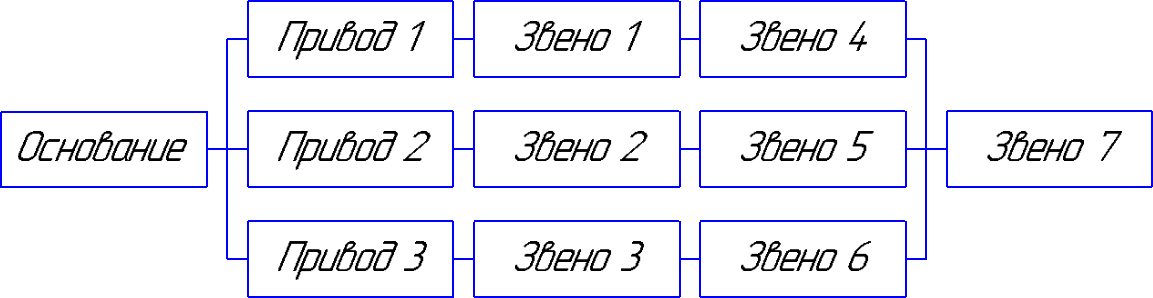

Параллельные манипуляторы включают в себя более одной кинематической цепи. Выходное звено является пересечением этих кинематических цепей. Каждая цепь накладывает связь на остальные, тем самым, не давая им перемещаться полностью, как это происходит в последовательных манипуляторах (Рис. 1.2).

Особенность параллельных манипуляторов заключается в том, что приводы не располагаются друг за другом. Благодаря этому, в одной кинематической цепи находится лишь один сервопривод, либо его нет совсем (в таком случае, цепь просто накладывает связь).

Рис. 1.2. Кинематическое представление параллельного манипулятора

К преимуществам параллельных манипуляторов относятся легкость конструкции (сервоприводы расположены у основания, за счет чего значительно облегчаются звенья конструкции, и приводам необходимо перемещать, помимо самой полезной нагрузки, лишь легкие звенья), а также скорость работы. К недостаткам можно отнести малую рабочую область из-за наличия механических связей.

Также существуют гибридные конструкции, которые совмещают в себе последовательное и параллельное расположение приводов и звеньев – плоскопараллельные манипуляторы (называемые паллетайзерами) (Рис. 1.3).

Рис. 1.3. Кинематическое представление гибридного манипулятора

В рассмотренных далее проектах будет разобрано устройство манипуляционных роботов с самыми популярными кинематическими схемами: угловой, плоско-параллельной, DELTA, SCARA кинематикой, а также STEWART-платформа.